1前言

气动阀门定位器是一种将电气信号转换成压力信号的转换装置,以压缩空气或氮气为工作气源来控制工业炉调节阀的开度大小,普遍用于工业炉温度自动控制系统中对气动阀门执行机构的连续控制。在特殊钢条钢厂的各条产线中,气动阀门定位器得到了较为广泛的使用。然而.有部分投产时间较早的产线存在相当数量的旧制式气动阀门定位器,它们都是采用上世纪八十年代的落后技术生产出来的,故障率高,耗气量大。它们的运行,造成压缩空气使用状况偏紧张,部分区域氮气耗量居高不下。

条钢厂精整分厂热处理炉投产于上世纪九十年代,在空/燃气调节阀所使用的阀门定位器采用的都是老旧阀门定位器,该系列阀门定位器耗气量相当大,并且故障率高,引起该区域氮气耗量居高不下,严重影响了该区域工序能耗指标的完成。同时,定位器故障对热处理炉的温度控制带来了较大的负面影响,引起空燃比无法达到最佳状态,使吨钢天然气消耗上升。

由于精整分厂热处理炉使用阀门定位器的数量较多,经多次论证,若简单地以当前市场上先进的阀门定位器替换,对企业来说是一个难以承受的经济负担,为此,条钢厂协同能环部成立了一个课题小组,钻研以廉价的费用实现阀门定位器耗气量的显著降低,同时克服其高故障率。

课题小组经过反复设计和实验,研制出一种新型阀门定位器。该定位器采用了当前较为先进的“先导阀”节能技术,其内置调压器可充分消除因气路压力变化对定位器动作的影响,再辅以微处理器智能控制等先进技术,实现分程控制,从而使阀门定位器具有较好的线性度、灵敏度和滞后度,同时将工作耗气量压低到最低限度,比原阀门定位器要低一半以上,而价格却比同类产品低了将近一半左右。该阀门定位器是一种性价比较高的产品,为降低棒一产线氮气的使用消耗具有较大的实用价值和推广价值。

2新型节能阀门定位器的研制

2.1气动阀门定位器的工作原理

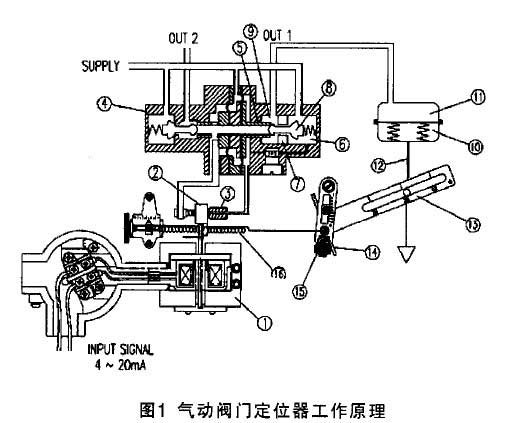

气动阀门定位器是按力平衡原理工作的,实现由输入的4-20mA电流信号控制气动阀门由0-100%的开启度。其工作原理如下(见图1)。

当需要增加阀门开启度,计算机控制系统的输出电流信号就会上升,力矩马达①产生电磁场,挡板②受电磁场力远离喷嘴③。喷嘴⑧和挡板②间距变大,排出放大器④内部的线轴⑤上方气压。受其影响线轴⑤向右边移动,推动挡住底座⑦的阀芯⑧,气压通过底座⑦输入到执行机构⑩。随着执行机构气室⑩内部压力增加,执行机构推杆⑥下降,通过反馈杆⑩把执行机构推杆⑥的位移变化传达到滑板⑩。这个位移变化又传达到量程⑥反馈杆,

拉动量程弹簧16。当量程弹簧16和力矩马达①的力保持平衡时,挡板②回到原位,减小与喷嘴③间距。随着通过喷嘴③排出空气量的减小,线轴⑤上方气压增加。线轴⑤回到原位,阀芯⑧重新堵住底座⑦,停止气压输入到执行机构⑩。当执行机构⑩的运动停止时,定位器保持稳定状态。

2.2节能技术关键点——先导阀技术的使用

通过对阀门定位器工作原理的研究,课题小组认为要解决耗气量大的问题关键在于放大器的排

气。经过技术调研和多次论证,最终选择以先导式电磁阀替代放大器。

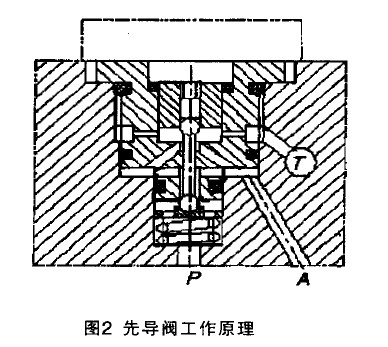

先导式电磁阀(见图2)是由电磁铁首先控制气路,产生先导压力,再由先导压力去推动主阀阀芯,使其动作。

如图②所示:先导阀是由湿式阀用电磁铁、阀芯、传动柱塞、阀套.顶针杆、钢球、钢球座、复位弹簧等组成。阀芯与阀体为螺纹联接。传动柱塞一端连接电磁铁衔铁,另一端顶住钢球。因此无论是上端电磁铁的推力还是下端弹簧的作用力都使两钢球与顶针杆成连动关系。顶针杆两端与阀芯之间各有一段环形控制容腔,并分别与阀芯上的径向孔道连通。当电磁铁断电时,从P腔进入的压力气直接作用在先导阀的球座上,而复位弹簧的弹性力也同向作用在球座上,使先导阀下阀口关闭,上阀口打开,因而使压力气路与控制气路A阻断,控制气路与回气路T开通。在这种情况下,控制气路处于卸荷状态:当电磁铁得电时,传动柱塞推动上钢球向下移动,上阀口关闭,下阀口打开,因而阻断了控制气路与回气路的通道。与此同时压力气路与控制气路开通。压力气经先导阀的控制容腔进入阀体的斜向孔道使控制气路处于工作状态。

先导阀技术的使用在很大程度上减少了工作气源的使用量。当电磁铁断电时,压力气路与控制气路阻断,控制气路与回气路开通;当电磁铁得电时,控制气路与回气路的通道被阻断,与此同时压力气路与控制气路开通。控制气体始终保持在先导阀的气腔中,而没有被排出来,从而节约了工作用气,实现节能;而旧的阀门定位器没有先导阀,它是通过放大器内部的一个气路分配器来引导和分配压力气路,未被分配到控制气路的多余压力气就被

直接向外释放,工作气体连续地外泄,直接对空排放,导致了工作气源的大量浪费。

3新型阀门定位器的现场耗气测定

为了检验祈型阀门定位器的节能耗气指标,条钢厂在新型阀门定位器的工作气路上和邻近一个旧定位器的工作气路上分别安装了一个流量计,对新旧阀门定位器的耗气量进行现场测量,测量情况如下:

新型阀门定位器的耗气量为0.30m3/h。

旧阀门定位器的耗气量为2.25m3/h。

4总结

新研制的阀门定位器在条钢厂棒一精整1#退火炉现场进行安装调试,一次成功,实现了预期的全部功能,到目前为止运行良好无故障。经现场安装的流量计测定,原来使用阀门定位器的氮气耗量为2.25m3/h左右,而新型阀门定位器的氮气耗量仅0.30rT13/h左右(现场实测),比原来的阀门定位器节约用气达86.7%,新研制的阀门定位器一个就要节约氮气消耗1.95m3/h,一年下来可以节约氮气消耗达1.7万立方米,折合标煤6.04吨,具有较为可观的节能效益,而其制作成本仅为当今国外进口产品价格的一半左右。

新型阀门定位器的研制成功是特殊钢事业部节能科研项目的一项重要成果,节能效果和实用效果都是显而易见的,具有较大的推广价值。如果在特殊钢事业部各主要生产分厂推广使用,将为特殊钢事业部有效遏制吨钢工序能耗、实现节能降耗目标提供强有力的支撑作用。

|